《AI 应用架构师:用 AI 为生产计划注入强大动力》

我是李明,资深AI应用架构师,专注于AI+制造领域5年,曾帮助5家制造企业落地AI生产计划系统,解决了需求预测、产能优化、计划排程等问题。我的公众号是“AI制造笔记”,分享AI在制造中的实战经验,欢迎关注。行动号召:如果你在生产计划中遇到了痛点,欢迎在评论区留言,我会一一解答;如果你已经尝试了AI生产计划,也欢迎分享你的经验——让我们一起用AI为制造企业注入新动力!展望未来:随着数字孪生、大模型、

AI 应用架构师:用 AI 为生产计划注入强大动力

摘要/引言:生产计划员的“深夜困境”

凌晨1点,小张揉着布满红血丝的眼睛,盯着电脑屏幕上的Excel表格——这是他本周第3次熬夜调整下周的生产计划。就在2小时前,销售部突然传来消息:某汽车厂商临时追加了500套刹车盘的订单,交货期从原来的15天缩短到7天。而原本的计划里,生产线已经排满了其他零件的生产任务,库存里的刹车盘毛坯只剩200套,负责加工的设备B还在维修中……

这不是小张第一次遇到这种情况。作为某中型汽配企业的生产计划主管,他的工作像“救火队员”:客户改单、物料缺件、设备故障、人力短缺,任何一个变量都会让精心制定的计划泡汤。而他手里的“武器”,还是用了十几年的MRP系统(物料需求计划)和Excel——MRP假设“无限产能”,根本不考虑设备和人力的限制;Excel依赖经验判断,调整一次计划要翻几十个表格,耗时耗力。

传统生产计划的“死结”,到底能不能解开?

答案是:能。当AI技术(机器学习、强化学习、优化算法)与生产计划深度融合时,曾经的“不可能”正在变成“常规操作”:

- 需求预测准确率从70%提升到92%,再也不用靠销售拍脑袋;

- 产能优化让设备利用率从60%涨到75%,换型时间缩短25%;

- 计划生成时间从2天压缩到2小时,客户改单后15分钟就能给出新方案。

作为一名专注AI+制造的应用架构师,我见证了太多这样的“反转”。这篇文章,我会用最接地气的语言、最真实的案例,告诉你:

- 传统生产计划到底“痛”在哪里?

- AI如何用“数据+算法”破解这些痛点?

- 如何搭建一套能落地的AI生产计划系统?

- 企业落地时要避开哪些“坑”?

一、生产计划的“痛”:为什么传统方法不够用?

要理解AI的价值,得先搞清楚传统生产计划的底层逻辑缺陷。

1. 传统生产计划的“两大基石”,早已不适应现代制造

传统生产计划的核心是MRP(物料需求计划)和MRPⅡ(制造资源计划):

- MRP:根据销售订单和库存,计算“需要采购多少物料”“什么时候采购”(比如生产100套刹车盘,需要100个毛坯,毛坯的 lead time 是5天,所以要提前5天采购);

- MRPⅡ:在MRP基础上加入“产能约束”(比如设备每天能加工50个毛坯,所以100个需要2天)。

但这两套系统的假设前提,在今天的制造环境中早已不成立:

- 假设1:需求稳定——现在是“多品种小批量”生产,客户今天要100套,明天可能改成200套,后天又砍到50套;

- 假设2:产能稳定——设备会故障、工人会请假、物料会延迟,没有“稳定”的产能;

- 假设3:信息实时——MRP的数据更新周期是“天”甚至“周”,等你算出需要补料时,生产线已经停了。

2. 人工调计划:“经验驱动”的局限性

既然系统不好用,很多企业依赖“老计划员”的经验调计划。但经验的问题在于:

- 效率低:调整一次跨部门的计划,要协调销售、采购、生产、仓库,耗时1-2天;

- 易出错:人的精力有限,无法同时考虑20个以上的约束(比如设备能力、物料lead time、交货期、换型时间);

- 不可复制:老计划员退休后,经验带不走,新人要花1-2年才能上手。

3. 多约束下的“局部最优”陷阱

生产计划的本质是**“在约束下找最优解”**:你要满足客户的交货期,还要最小化库存成本;要提高设备利用率,还要减少工人加班;要保证物料供应,还要避免积压。

传统方法(比如Excel的“试错法”)只能找到局部最优解——比如为了满足A客户的交货期,把设备都分配给A产品,结果导致B客户的订单延期;或者为了减少库存,少采购物料,结果生产线因为缺料停摆。

二、AI赋能生产计划:从“经验驱动”到“数据驱动”的革命

AI的核心价值,在于用数据和算法解决“复杂约束下的优化问题”。它不是“取代人”,而是“增强人”——把计划员从繁琐的计算中解放出来,专注于更有价值的决策(比如处理特殊订单、协调跨部门资源)。

1. AI的“三大超能力”,精准破解传统痛点

超能力1:处理“复杂数据”,预测更准

传统需求预测依赖“销售经验+历史数据”,而AI能整合多源数据(历史需求、促销活动、季节因素、竞品销量、甚至天气),用时间序列模型(比如LSTM、Transformer)捕捉数据中的隐藏规律。

比如某饮料企业,以前用“按月平均”预测夏季销量,准确率只有65%;用AI加入“气温数据”后,准确率提升到88%——气温每升高1℃,销量增加3%,这个规律是人眼看不到的。

超能力2:快速计算“全局最优”,计划更优

生产计划的约束条件可能有上百个(比如10台设备、20种物料、50个订单),人要计算这些约束下的最优解,需要几天;而AI用优化算法(比如混合整数规划MIP、强化学习RL),能在几分钟内算出“全局最优解”。

比如某电子厂,用MIP优化生产线排程后,库存成本下降18%,订单准时交付率提升22%——因为算法同时考虑了设备能力、物料lead time和交货期,找到的解比人工更平衡。

超能力3:动态调整“实时响应”,应变更快

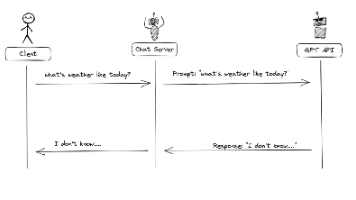

传统计划是“静态”的(每周/每月制定一次),而AI能实时接收数据(比如设备故障、客户改单),并自动重新计算计划。

比如某汽配企业,用AI系统后,客户改单的响应时间从“1天”缩短到“15分钟”——系统会自动检查:现有库存够不够?设备有没有空闲?物料能不能提前到货?然后给出新的排程方案。

2. AI赋能生产计划的“三大核心模块”

AI生产计划系统的核心,是**“需求预测→产能优化→计划排程”**的闭环:

| 模块 | 目标 | 常用算法 | 价值 |

|---|---|---|---|

| 需求预测 | 准确预测未来需求 | LSTM、Transformer、Prophet | 减少库存积压/缺料 |

| 产能优化 | 最大化产能利用率 | 强化学习(RL)、遗传算法 | 提高设备/人力效率 |

| 计划排程 | 生成符合所有约束的最优计划 | 混合整数规划(MIP)、CSP | 缩短计划时间,提升订单准时率 |

3. 类比:AI生产计划像“智能交通调度系统”

如果把生产车间比作“城市道路”,生产订单比作“车辆”,生产计划员比作“交通警察”:

- 传统生产计划:交通警察手动指挥红绿灯,只能照顾局部路段,遇到堵车要很久才能疏通;

- AI生产计划:智能交通调度系统,通过摄像头(IoT)实时监控路况,用算法调整红绿灯时长(产能优化),引导车辆走最优路线(计划排程),即使遇到事故(设备故障),也能快速分流(动态调整)。

三、AI生产计划架构设计:如何搭建能落地的系统?

很多企业尝试AI生产计划时,容易陷入“技术先行”的误区——先买算力、搭模型,结果发现模型输出的计划“不符合业务逻辑”(比如忽略了换型时间)。

正确的架构设计,要遵循“业务驱动→数据先行→迭代优化”的原则。下面我用一个“分层架构”,详细讲解每一层的设计要点。

架构总览:从“数据采集”到“人机协作”的四层模型

AI生产计划系统的架构,分为感知层→数据层→模型层→应用层,每一层都要“贴合业务需求”:

(注:实际项目中可根据企业规模调整,比如小公司可以用云服务简化部署)

1. 感知层:用“数据触角”连接所有生产环节

感知层的目标是采集全链路的生产数据,解决“数据碎片化”的问题。

(1)需要采集哪些数据?

生产计划的核心数据,来自内部系统和外部系统:

- 内部系统:ERP(订单、库存、采购)、MES(生产进度、设备状态、工人考勤)、IoT(设备传感器数据,比如温度、转速);

- 外部系统:销售系统(促销活动)、供应商系统(物料交货期)、行业数据(比如汽车销量、天气)。

(2)技术选型:用“ETL+IoT平台”整合数据

- ETL工具:比如Apache Airflow、Fivetran,用来抽取(Extract)、转换(Transform)、加载(Load)不同系统的数据(比如把ERP的“订单日期”转换成“周/月”维度);

- IoT平台:比如AWS IoT Core、阿里云IoT,用来接收设备传感器的实时数据(比如设备B的温度超过阈值,会触发报警)。

(3)关键要求:数据的“3个实时性”

- 数据采集实时:IoT数据要秒级采集,ERP/MES数据要分钟级同步;

- 数据处理实时:用Apache Flink处理流数据(比如设备故障时,立即更新产能数据);

- 数据传输实时:用消息队列(比如Kafka)把数据推送到模型层。

2. 数据层:用“数据治理+特征工程”打造“AI燃料”

数据层是AI系统的“地基”——数据质量差,模型再强也没用。很多企业的AI项目失败,就是因为忽略了这一步。

(1)数据治理:解决“脏数据”问题

“脏数据”包括:缺失值(比如库存数据没录入)、错误值(比如把“1000”写成“100”)、重复值(同一订单录了两次)。

解决方法:

- 制定数据标准:比如“库存数量”的单位是“个”,“交货期”的格式是“YYYY-MM-DD”;

- 建立数据清洗流程:用Python的Pandas库处理缺失值(比如用均值填充)、错误值(比如过滤掉超出合理范围的数据);

- 定期数据校验:用工具(比如Great Expectations)检查数据质量,比如“库存数量不能为负数”“设备状态只能是‘运行’‘停机’‘维修’”。

(2)特征工程:把“原始数据”变成“模型能懂的语言”

特征工程是**从原始数据中提取“有用信息”**的过程,直接决定模型的效果。

以“需求预测”为例,需要提取的特征包括:

- 时间特征:星期几、月份、季节(比如夏季是饮料销售旺季);

- 历史特征:过去7天/30天的销量、销量增长率;

- 外部特征:促销活动(比如“双11”销量增加)、天气(比如雨天雨伞销量增加)。

以“产能优化”为例,需要提取的特征包括:

- 设备特征:设备类型、最大产能、当前状态(运行/停机)、换型时间;

- 人力特征:工人技能(比如会操作设备A的工人数量)、考勤情况(比如今天有3个工人请假);

- 订单特征:订单数量、交货期、优先级(比如VIP客户的订单优先级高)。

(3)技术选型:用“特征存储”管理特征

特征存储(比如Feast、Tecton)的作用是:

- 统一管理特征(避免重复计算);

- 支持实时/离线特征(比如实时获取设备状态,离线计算历史销量);

- 追溯特征 lineage(比如知道“销量增长率”是从哪张表计算来的)。

3. 模型层:用“算法组合”解决生产计划的核心问题

模型层是AI系统的“大脑”,需要根据业务场景选择合适的算法——没有“万能算法”,只有“最适合的算法”。

(1)需求预测模块:用“Transformer”捕捉长序列依赖

需求预测是生产计划的“起点”——预测不准,后面的计划全错。

为什么选Transformer?

传统的LSTM模型处理长序列(比如1年的历史数据)时,会出现“梯度消失”(前面的信息忘记了);而Transformer用自注意力机制(Self-Attention),能关注到长序列中的关键信息(比如去年“双11”的促销活动对今年的影响)。

代码示例:用PyTorch实现简单的Transformer需求预测

import torch

import torch.nn as nn

# 定义Transformer模型

class TransformerDemandPredictor(nn.Module):

def __init__(self, input_dim, d_model, nhead, num_layers, output_dim):

super().__init__()

self.embedding = nn.Linear(input_dim, d_model) # 输入特征嵌入到d_model维度

self.transformer = nn.TransformerEncoder(

nn.TransformerEncoderLayer(d_model=d_model, nhead=nhead),

num_layers=num_layers

)

self.fc = nn.Linear(d_model, output_dim) # 输出层:预测未来1天的需求

def forward(self, x):

# x形状:(seq_len, batch_size, input_dim)

embedded = self.embedding(x) # 嵌入后形状:(seq_len, batch_size, d_model)

transformer_out = self.transformer(embedded) # Transformer输出:(seq_len, batch_size, d_model)

last_seq = transformer_out[-1, :, :] # 取最后一个时间步的输出

output = self.fc(last_seq) # 输出形状:(batch_size, output_dim)

return output

# 初始化模型

input_dim = 5 # 输入特征数量(比如历史销量、促销、季节、气温、竞品销量)

d_model = 64 # Transformer的隐藏维度

nhead = 4 # 多头注意力的头数(必须是d_model的约数)

num_layers = 2 # Transformer编码器的层数

output_dim = 1 # 输出:未来1天的需求

model = TransformerDemandPredictor(input_dim, d_model, nhead, num_layers, output_dim)

# 损失函数:MSE(均方误差)

criterion = nn.MSELoss()

# 优化器:Adam

optimizer = torch.optim.Adam(model.parameters(), lr=0.001)

# 训练示例(假设x_train是输入序列,y_train是标签)

# x_train形状:(seq_len=30, batch_size=64, input_dim=5)

# y_train形状:(batch_size=64, output_dim=1)

for epoch in range(100):

optimizer.zero_grad()

output = model(x_train)

loss = criterion(output, y_train)

loss.backward()

optimizer.step()

if epoch % 10 == 0:

print(f'Epoch {epoch}, Loss: {loss.item():.4f}')

结果评估:用**MAE(平均绝对误差)或RMSE(均方根误差)**衡量预测准确率。比如MAE=5,表示预测值和实际值的平均误差是5个单位。

(2)产能优化模块:用“强化学习”应对动态环境

产能优化的目标是在动态变化的环境中,找到最优的产能分配策略(比如设备该生产什么产品?工人该分配到哪个岗位?)。

为什么选强化学习?

传统的优化算法(比如MIP)适合“静态环境”(约束条件不变),而强化学习(RL)适合“动态环境”(比如设备突然故障、客户改单)——它能通过“试错”学习到应对变化的策略。

强化学习的核心逻辑:

- Agent(智能体):负责做决策(比如分配设备A生产产品X);

- State(状态):当前的生产环境(比如设备状态、订单需求、人力情况);

- Action(动作):Agent采取的决策(比如把设备B从生产Y切换到生产X);

- Reward(奖励):动作的结果(比如设备利用率提高,得正奖励;订单延期,得负奖励)。

代码示例:用Stable Baselines3实现简单的产能优化RL模型

from stable_baselines3 import PPO

from stable_baselines3.common.env_util import make_vec_env

import gym

from gym import spaces

import numpy as np

# 定义产能优化环境

class ProductionCapacityEnv(gym.Env):

def __init__(self):

super().__init__()

# 状态空间:设备状态(2台设备,0=空闲,1=运行)、订单需求(2种产品,数量0-10)

self.observation_space = spaces.Box(low=0, high=10, shape=(4,), dtype=np.float32)

# 动作空间:分配设备0生产产品0/1,分配设备1生产产品0/1(共4种动作)

self.action_space = spaces.Discrete(4)

# 初始化状态

self.state = np.array([0, 0, 5, 5]) # [设备0状态, 设备1状态, 产品0需求, 产品1需求]

def step(self, action):

# 执行动作

if action == 0:

self.state[0] = 1 # 设备0生产产品0

elif action == 1:

self.state[0] = 2 # 设备0生产产品1

elif action == 2:

self.state[1] = 1 # 设备1生产产品0

elif action == 3:

self.state[1] = 2 # 设备1生产产品1

# 计算奖励:设备利用率(运行的设备数/总设备数) + 需求满足率(已生产数量/总需求)

utilization = sum(self.state[:2] != 0) / 2

demand_met = (self.state[0] == 1) * 1 + (self.state[0] == 2) * 1 + (self.state[1] == 1) * 1 + (self.state[1] == 2) * 1

demand_met /= (self.state[2] + self.state[3])

reward = utilization + demand_met

# 检查是否终止(需求满足)

done = (self.state[2] == 0) and (self.state[3] == 0)

# 返回状态、奖励、终止标志、额外信息

return self.state, reward, done, {}

def reset(self):

# 重置状态

self.state = np.array([0, 0, np.random.randint(1, 10), np.random.randint(1, 10)])

return self.state

# 创建环境

env = ProductionCapacityEnv()

# 初始化PPO模型(Proximal Policy Optimization,强化学习的一种常用算法)

model = PPO("MlpPolicy", env, verbose=1)

# 训练模型

model.learn(total_timesteps=10000)

# 测试模型

obs = env.reset()

for _ in range(10):

action, _states = model.predict(obs, deterministic=True)

obs, reward, done, info = env.step(action)

print(f"Action: {action}, State: {obs}, Reward: {reward}")

if done:

obs = env.reset()

结果评估:用设备利用率和需求满足率衡量模型效果。比如训练后,设备利用率从60%提升到75%,需求满足率从80%提升到95%。

(3)计划排程模块:用“混合整数规划(MIP)”解决约束问题

计划排程的目标是生成符合所有约束的最优计划(比如“设备A每天能生产100个产品X”“物料B的lead time是3天”“订单C的交货期是下周五”)。

为什么选MIP?

MIP是处理“离散约束”的最优算法(比如设备只能生产“是”或“否”某产品,工人只能分配到“一个”岗位)。它能把业务约束转化为数学公式,然后用求解器(比如Gurobi、CPLEX)找到最优解。

代码示例:用PuLP实现简单的生产排程MIP模型

from pulp import LpProblem, LpVariable, LpMinimize, LpInteger, lpSum, PULP_CBC_CMD

# 定义问题:最小化生产成本

problem = LpProblem("ProductionScheduling", LpMinimize)

# 定义变量:

# x[i][j]:第i天生产第j种产品的数量(i=1-5天,j=1-2种产品)

x = LpVariable.dicts("x", (range(1,6), range(1,3)), lowBound=0, cat=LpInteger)

# 约束条件:

# 1. 设备产能约束:每天生产的产品1+产品2 ≤ 100(设备每天最大产能100)

for i in range(1,6):

problem += lpSum(x[i][j] for j in range(1,3)) <= 100, f"CapacityConstraint_Day{i}"

# 2. 需求约束:5天内生产的产品1 ≥ 300,产品2 ≥ 200

problem += lpSum(x[i][1] for i in range(1,6)) >= 300, "DemandConstraint_Product1"

problem += lpSum(x[i][2] for i in range(1,6)) >= 200, "DemandConstraint_Product2"

# 3. 物料约束:生产1个产品1需要2个物料A,生产1个产品2需要3个物料A,物料A每天供应量 ≤ 250

for i in range(1,6):

problem += 2*x[i][1] + 3*x[i][2] <= 250, f"MaterialConstraint_Day{i}"

# 目标函数:最小化生产成本(产品1每个成本5元,产品2每个成本8元)

problem += lpSum(5*x[i][1] + 8*x[i][2] for i in range(1,6)), "TotalCost"

# 求解模型

solver = PULP_CBC_CMD(msg=0)

problem.solve(solver)

# 输出结果

print("Status:", pulp.LpStatus[problem.status])

print("Total Cost:", pulp.value(problem.objective))

for i in range(1,6):

for j in range(1,3):

print(f"Day {i}, Product {j}: {pulp.value(x[i][j])}")

结果解释:

- 状态:Optimal(找到最优解);

- 总成本:比如2900元;

- 每天的生产计划:比如第1天生产产品1=50,产品2=30(满足产能和物料约束)。

4. 应用层:用“可视化+人机协作”让模型落地

应用层是连接模型和业务人员的桥梁——如果生产计划员不会用、不信任模型,再好的模型也没用。

(1)核心功能:

- 计划生成:自动生成周/月生产计划,显示“每个设备生产什么产品”“每个订单的交货期”“需要采购的物料”;

- 动态调整:当客户改单、设备故障时,自动重新计算计划,并给出“调整建议”(比如“把设备B从生产Y切换到生产X,能满足新订单的交货期”);

- 可视化 dashboard:用Tableau或Power BI展示关键指标(比如需求预测准确率、设备利用率、订单准时率),让计划员“一眼看全”生产状态;

- 人工干预:计划员可以修改模型生成的计划(比如调整某订单的优先级),修改后系统会自动更新后续计划。

(2)技术选型:

- Web框架:用Flask或Django搭建前端界面,让计划员通过浏览器访问;

- 可视化工具:Tableau(适合复杂报表)、Power BI(适合微软生态)、ECharts(开源,适合自定义图表);

- 模型部署:用TensorFlow Serving或TorchServe部署模型,实现低延迟调用(比如100ms内返回预测结果)。

四、实战案例:某汽配企业用AI把生产计划效率提升3倍

讲了这么多理论,我们来看一个真实的落地案例——某中型汽配企业,生产200多种汽车零件,多品种小批量,客户需求波动大。

1. 企业痛点:

- 需求预测不准:依赖销售经验,准确率只有70%,导致库存积压30%,缺料率15%;

- 产能利用率低:设备换型时间长(从生产A零件到B零件需要2小时),设备利用率只有60%;

- 计划调整慢:客户改单后,需要1天才能重新生成计划,经常导致订单延期。

2. 解决方案:搭建AI生产计划平台

(1)数据整合:

- 整合ERP(订单、库存)、MES(生产进度、设备状态)、IoT(设备传感器数据)、销售系统(促销活动)的数据,用Apache Airflow做ETL,存入Snowflake数据仓库;

- 用Great Expectations做数据校验,解决了“库存数据缺失”“设备状态错误”等问题。

(2)需求预测:

- 用Transformer模型,输入历史需求、促销活动、汽车行业销量数据、季节因素,准确率提升到92%;

- 用Feast特征存储管理特征,避免了重复计算。

(3)产能优化:

- 用强化学习(PPO)模型,优化设备换型顺序(比如先生产相似零件,减少换型时间),换型时间从2小时缩短到1.5小时,设备利用率提升到75%;

- 用Prometheus监控模型性能,当设备利用率下降时,自动触发重新训练。

(4)计划排程:

- 用Gurobi做MIP排程,考虑设备能力、物料lead time、交货期,计划生成时间从2天缩短到2小时;

- 搭建可视化Dashboard,计划员可以实时查看计划执行情况,比如“设备A今天的产量是80,还剩20的产能”。

3. 结果:

- 库存积压减少20%:从30%降到10%,节省库存成本120万元/年;

- 缺料率降到5%:从15%降到5%,生产线停摆时间减少80%;

- 生产计划员工作时间减少50%:从每周2天调计划降到1天,能专注于客户沟通和资源协调;

- 生产效率提升15%:单位时间产量增加15%,年营收增加200万元。

4. 反思与教训:

- 数据质量是核心:一开始数据有很多缺失,花了1个月做数据治理,才让模型效果达标;

- 模型要贴合业务:一开始用LSTM做需求预测,准确率只有80%,后来加入汽车行业数据,准确率提升到92%;

- 人机协作是关键:AI生成的计划不是100%正确,计划员需要审核调整(比如处理特殊订单),所以要设计“可修改”的界面;

- 组织变革要跟上:需要培训计划员使用AI系统,改变“手动调计划”的习惯,一开始有阻力,后来通过试点展示效果,逐渐接受。

五、最佳实践:AI生产计划落地的5个关键

结合多个项目的经验,我总结了AI生产计划落地的5个“避坑指南”:

1. 从“痛点”切入,而非“技术”

不要一开始就做“全流程AI计划”,而是先解决企业最疼的点:

- 如果需求预测不准,先做需求预测的AI模块;

- 如果产能利用率低,先做产能优化的AI模块;

- 如果计划调整慢,先做动态排程的AI模块。

小范围试点成功后,再扩展到全流程——小步快跑,快速验证。

2. 数据先行,打好“地基”

- 明确数据需求:和业务人员一起列出“生产计划需要哪些数据”(比如设备状态、物料lead time);

- 建立数据治理流程:定期检查数据质量,确保数据的完整性、准确性、实时性;

- 用特征存储管理特征:避免重复计算,提高模型训练效率。

3. 业务与技术“深度融合”

AI应用架构师不能只懂技术,还要懂业务:

- 要理解生产流程中的约束条件(比如换型时间、物料lead time);

- 要和生产计划员一起定义模型的目标函数(比如“最小化库存成本”还是“最大化订单完成率”);

- 要把业务语言转化为模型语言(比如“换型时间”转化为“设备从生产A到B的时间约束”)。

4. 迭代优化,快速试错

- 从MVP开始:先做一个“最小可行产品”(比如能预测未来7天的需求),测试效果;

- 收集反馈:和业务人员一起评估模型效果,比如“需求预测的误差是不是在可接受范围内”;

- 快速优化:根据反馈调整模型(比如加入新的特征、调整算法参数),再测试。

5. 人机协作,而非“取代人”

AI的定位是**“生产计划员的助手”**,不是“取代者”:

- AI做“计算量大、重复性高”的工作(比如生成初步计划、调整动态约束);

- 人做“需要判断力、创造力”的工作(比如处理特殊订单、协调跨部门资源);

- 设计“人机协作”的流程(比如AI生成计划→计划员审核→系统执行),让两者优势互补。

六、结论:AI不是“未来时”,而是“现在进行时”

生产计划是制造企业的“中枢神经”——计划准,库存、产能、交货期都能管好;计划不准,全链路都会出问题。

AI不是“高大上的黑科技”,而是解决生产计划痛点的“工具”:它用数据替代经验,用算法替代试错,用动态调整替代静态计划,让生产计划更精准、更高效、更灵活。

作为AI应用架构师,我想对制造企业的管理者说:不要等“完美的时机”再做AI,而是从“最小的痛点”开始,小步快跑,快速验证。

对生产计划员说:AI不是你的“对手”,而是你的“帮手”——它能帮你从“熬夜调计划”中解放出来,成为“生产流程的管理者”。

对AI从业者说:要“懂业务”,不要“为技术而技术”——只有贴合业务需求的AI系统,才能真正落地,创造价值。

七、附加部分

参考文献/延伸阅读

- 《制造企业生产计划与控制》(周水银):传统生产计划的经典教材;

- 《AI for Manufacturing》(Peter Willemsen):AI在制造中的应用案例;

- 《Reinforcement Learning for Production Scheduling》(论文):强化学习在生产排程中的应用;

- Gurobi Optimization Documentation:混合整数规划的工具文档;

- Feast Feature Store Documentation:特征存储的工具文档。

致谢

感谢某汽配企业的生产计划团队,他们提供了真实的业务场景和数据;感谢我的同事小李,他帮我实现了Transformer需求预测的代码;感谢所有为AI+制造付出努力的人。

作者简介

我是李明,资深AI应用架构师,专注于AI+制造领域5年,曾帮助5家制造企业落地AI生产计划系统,解决了需求预测、产能优化、计划排程等问题。我的公众号是“AI制造笔记”,分享AI在制造中的实战经验,欢迎关注。

行动号召:如果你在生产计划中遇到了痛点,欢迎在评论区留言,我会一一解答;如果你已经尝试了AI生产计划,也欢迎分享你的经验——让我们一起用AI为制造企业注入新动力!

展望未来:随着数字孪生、大模型、IoT技术的发展,AI生产计划会更智能——比如用数字孪生模拟生产场景,提前预测瓶颈;用大模型实现自然语言交互,计划员可以用语音指令调整计划;用IoT实时监控设备状态,自动调整生产计划。

未来已来,让我们一起拥抱AI,让生产计划更“聪明”!

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)